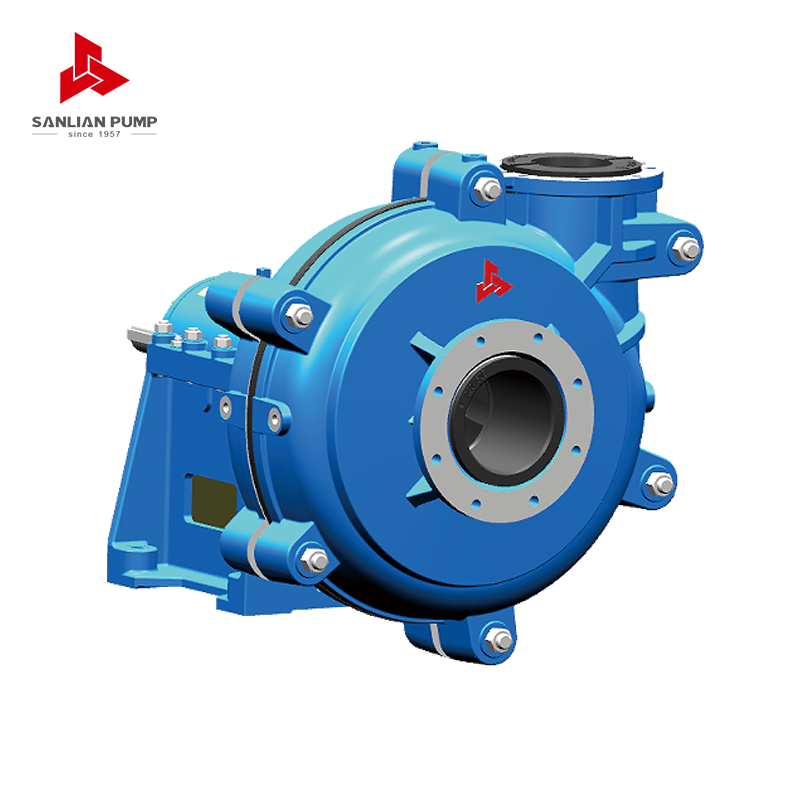

O Sanlian Pump Industry Group é uma empresa de manufatura baseada em equipamentos de abastecimento de água e drenagem. A empresa do grupo integra P&D, design, fundição, produção e vendas, e oferece aos clientes soluções abrangentes modernas, digitais e inteligentes para o transporte de fluidos e sistemas integrados.

Como o design do impulsor afeta a capacidade da bomba de lidar com lascas altamente abrasivas ou corrosivas?

O design do impulsor é um fator crítico que afeta diretamente um bomba de chorume A capacidade de lidar com lascas altamente abrasivas ou corrosivas, tanto em termos de eficiência operacional quanto de vida útil. O impulsor é o componente principal responsável por transmitir energia cinética à pasta e é a parte mais exposta ao desgaste e ataque químico. Vários elementos de design funcionam juntos para determinar o quão bem um impulsor pode gerenciar condições de chorume severas:

1. Composição do material

A escolha do material é a primeira linha de defesa contra o desgaste e a corrosão. Para lascas altamente abrasivas, os impulsores são frequentemente feitos de ferro branco de alto cromo, que fornece excelente resistência à dureza e erosão. Em ambientes corrosivos, materiais como borracha, poliuretano, aço inoxidável ou ligas especializadas (por exemplo, aços inoxidáveis duplex ou Hastelloy) são preferidos por sua estabilidade química. Algumas aplicações podem até usar revestimentos de cerâmica ou materiais compósitos para aumentar a durabilidade.

2. Tipo de impulsor

Impellers abertos e semi-abertos: esses projetos são mais adequados para lidar com as lamas com sólidos grandes ou irregulares, pois são menos propensos a entupimento e permitir a passagem mais fácil. Sua estrutura aberta, no entanto, pode torná -los mais vulneráveis ao desgaste alto, a menos que seja adequadamente reforçado.

Impeladores fechados: oferecem maior eficiência, minimizando a recirculação e vazamento internos, mas são mais sensíveis ao desgaste em lascas altamente abrasivas, especialmente quando não podem ser mantidas folgas entre impulsor e revestimento.

Impulsadores de vórtice (embutido): eles criam um vórtice que puxa a pasta através da bomba com um contato direto mínimo entre os sólidos e o impulsor. Esse design reduz bastante o desgaste e é ideal para sólidos frágeis ou muito abrasivos.

3. Geometria e espessura de palhetas

A forma, o número e a espessura das palhetas do impulsor influenciam como a pasta flui através da bomba:

As palhetas mais espessas fornecem resistência adicional à erosão e geralmente são usadas em bombas de pasta para serviço pesado.

Os caminhos de fluxo aberto e largos entre as palhetas ajudam a reduzir o bloqueio e a turbulência, que podem acelerar o desgaste.

As palhetas retas são frequentemente usadas para minimizar o desgaste, reduzindo os ângulos de impacto, enquanto as palhetas curvas podem melhorar o desempenho hidráulico, mas podem aumentar a erosão localizada se não forem projetadas adequadamente.

4. Características de fluxo e eficiência

O design eficiente do impulsor minimiza a turbulência e garante fluxo suave e contínuo de pasta. O fluxo turbulento não apenas reduz a eficiência, mas também aumenta a erosão, fazendo com que as partículas afetem as superfícies em alta velocidade. Um impulsor bem otimizado equilibra o desempenho hidráulico com durabilidade mecânica, garantindo que a bomba opere eficientemente por um período mais longo, mesmo em condições agressivas de serviço.

5. depuração e ajuste do impulsor

Manter a depuração ideal entre o impulsor e a carcaça ou os revestimentos é essencial em aplicações de chorume. Os projetos de impulsores ajustáveis permitem o realinhamento à medida que o desgaste progride, mantendo o desempenho sem substituições frequentes de peça. Isso é especialmente importante ao lidar com lamas abrasivas, onde a erosão de folgas críticas pode levar a uma redução de eficiência e maior consumo de energia.

6. Resistência à cavitação

Em aplicações com pressão flutuante ou condições de fluxo, o design do impulsor também deve considerar a resistência à cavitação. A orientação e o design adequados do canal de fluxo podem reduzir o risco de formação e colapso de bolhas de vapor, o que pode ser altamente destrutivo em ambientes de chorume.

O design do impulsor em uma bomba de chorume é um equilíbrio complexo de seleção de material, eficiência hidráulica, capacidade de manuseio de sólidos e resistência ao desgaste. Cada decisão de projeto - seja o tipo de impulsor, sua geometria ou os materiais utilizados - deve ser adaptada às características específicas da pasta sendo bombeada. Para aplicações altamente abrasivas ou corrosivas, a falha em otimizar o design do impulsor pode levar a um tempo de inatividade frequente, aumento dos custos de manutenção e redução da eficiência operacional. Fabricantes como o Sanlian Pump Group investem pesadamente em P&D para desenvolver projetos de impulsores que suportam condições adversas enquanto oferecem desempenho consistente e de longo prazo.

English

English 中文简体

中文简体 Français

Français Español

Español Português

Português عربى

عربى

皖公网安备34052302341647号

皖公网安备34052302341647号